プリント基板の設計・製造・実装に関する

お問い合わせ・ご相談・お見積りはお気軽にどうぞ

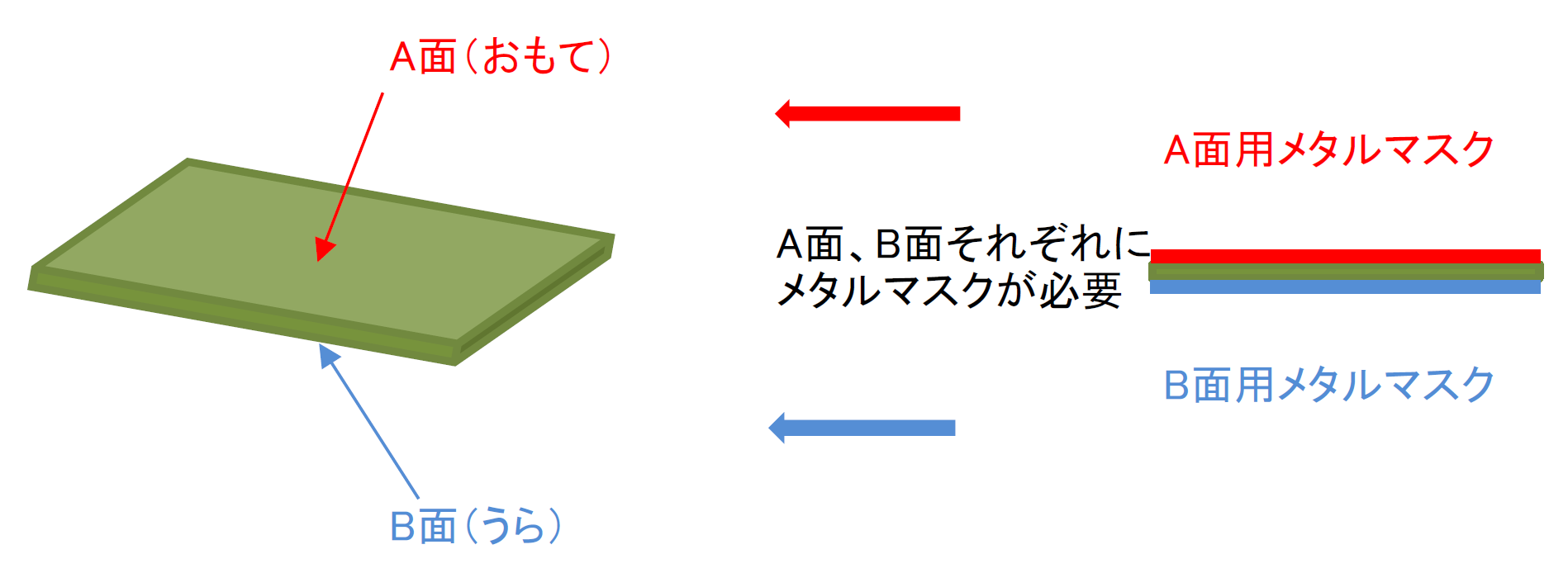

両面リフロー実装の場合、A面・B面それぞれにメタルマスクが必要になる。

1回限りの試作品の製造のため、できる限りイニシャル費※を最小に抑えたい。

※基板イニシャル費とは

プリント基板の製作時に必要な初期費用。基板メーカーや製造する基板によって異なるが、主に以下のものが挙げられる

・データ編集費(CAM編集)

・フィルム作製費

・シルク及びレジスト版作製費

・NCデータ作成費

・ルーターデータ作成費

・導通検査データ作成費

・テストクーポン測定費用 ※インピーダンスコントロール測定のときのみ

リピート作製時には基本的に発生しない

(パターンやシルク等の仕様変更がある場合、または一定期間内での作製がなく再度依頼する場合は発生する)

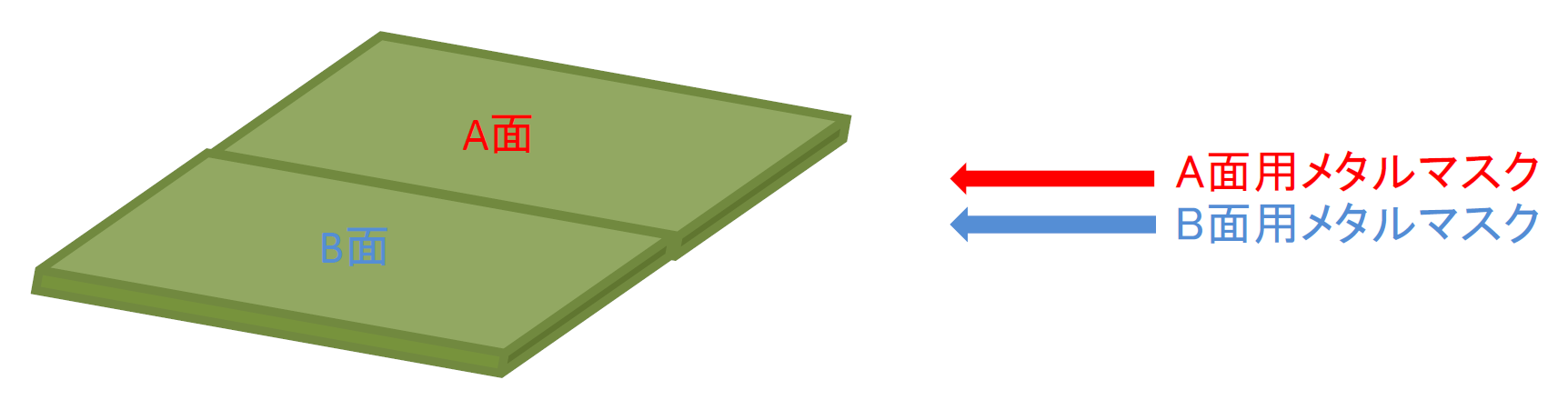

基板の面付をミラー面付にすることで、メタルマスクを1版で対応できるようにした。

これにより実装プログラムも片面分で対応可能になった。

通常、メタルマスクは2版、実装プログラムは両面分必要になるところ、メタルマスク1版、実装プログラム片面分で実装が行えるようになった。

その結果、約4割の実装イニシャル費の削減ができた。